Нефтяное хозяйство, 12/2007

УДК 622.576

Гидроизоляционный состав для ограничения водопритока и повышения дебита добывающих нефтяных скважин

И.Н. Дияров, Н.Ю. Башкирцева, Р.Р. Аглиуллин (Казанский государственный технологический университет)

В настоящее время большинство нефтяных месторождений находится на завершающей стадии разработки, при которой существенно осложняются процессы добычи, в том числе, и из-за высокой обводнённости добываемой продукции. Поэтому ограничение притока воды к забоям скважин является одной из важнейших проблем в системе мероприятий по повышению эффективности разработки нефтяных месторождений [1]. Наиболее широко применяются осадкообразующие технологии, которые внедряются в промышленных масштабах в старых нефтедобывающих районах уже более 20 лет. Большинство из них основано на взаимодействии закачиваемых химических реагентов с компонентами высокоминерализованных вод. Однако данные технологии не всегда дают положительный эффект, а также необратимо изменяют проницаемость нефтяного коллектора [2].

Технологии [2], базирующиеся на последовательной закачке химических реагентов с расчетом на их смешение в определенном месте пласта с образованием систем с заданными свойствами, так же оказываются не всегда эффективными в промысловых экспериментах [3].

Одним из возможных решений проблем снижения обводненности является применение гидроизоляционного состава с регулируемыми гидрофобными и гидроизоляционными свойствами на основе гидрофобного органического геля. Характерной особенностью его применения является закачка единой, целостной порции технологического раствора геля с заданными свойствами для достижения максимального эффекта ограничения водопритока.

Получение гидрофобного органического геля с различными пластическими характеристиками и гидрофобными свойствами основано на изменении соотношения компонентов в процессе коагуляции коллоидного раствора высокомолекулярного полимера (ВМП) – сополимера этилена с винилацетатом – при взаимодействии с синтетическим компрессорным маслом (СКМ), представляющим собой блоксополимер окиси этилена и окиси пропилена. Для этого в раствор полимера в этилбензольной фракции с концентрацией 3÷20 % мас. вводилось синтетическое компрессорное масло. В результате коагуляции полимера из полученного раствора формировалась гетерофазная система: органический гель, обладающий определенной механической прочностью, и жидкая фаза – раствор компрессорного масла и/или полимера в этилбензоле.

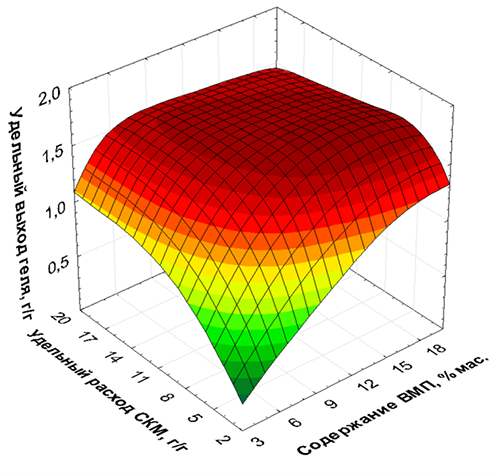

Количество образующегося геля и его пластические свойства зависят от соотношения исходных компонентов. На рис. 1 приведена зависимость удельного выхода геля (г геля / г ВМП) от удельного расхода компрессорного масла (г СКМ / г ВМП).

Рис. 1. Зависимость удельного выхода геля в растворе от удельного расхода СКМ и концентрации ВМП в углеводородном растворителе

Из рис. 1 видно, что выход геля при увеличении количества вводимого компрессорного масла сначала монотонно возрастает и при достижении определенного значения достигает максимума. Чем больше исходное содержание полимера в углеводородном растворителе, тем выход геля выше при одинаковом удельном расходе компрессорного масла. Таким образом, изменяя удельный расход компрессорного масла, можно регулировать степень вовлечения полимера в образование геля, и тем самым, контролировать выход и свойства образующегося геля.

В результате коагуляции полимера из раствора при различном соотношении компонентов образуется гель с различной структурно-механической прочностью. В таблице 1 представлены значения динамической вязкости составов при различных скоростях сдвига. При увеличении концентрации полимера в растворе с 3 до 20 % наблюдается повышение значений динамической вязкости. Как видно из таблицы 1 все составы обладают достаточно высокими значениями предельного напряжения сдвига.

Таблица 1

| Тип, удельный расход СКМ, г/г |

Динамическая вязкость (сПз) от скорости сдвига (с-1) при 25 °С |

Предельное напряжение сдвига, Н/м² |

||||

| 0,9 | 2,9 | 7,4 | 14,7 | 35,3 | ||

| 10 % мас. ВМП | ||||||

| чистое; 1,5 | 4481 | 1439 | 571 | 274 | 141 | 3733 |

| чистое; 3,0 | 8078 | 4050 | 1785 | 1000 | 493,5 | 9493 |

| чистое; 5,0 | 2873 | 1433 | 744 | 347,5 | 131 | 3127 |

| отработ.; 1,5 | 174 | 174 | 151 | 80 | 68 | 25 |

| отработ.; 3,0 | 2205 | 658 | 415 | 218 | 171 | 1620 |

| отработ.; 5,0 | 1664 | 614 | 277 | 243 | 134 | 1415 |

| 12 % мас. ВМП | ||||||

| чистое; 1,5 | 306 | 231 | 156 | 82 | 72 | 272 |

| чистое; 3,0 | 43044 | 10337 | 5231 | 2732 | 1046 | 31073 |

| чистое; 5,0 | 11295 | 3395 | 1572 | 1017 | 354 | 7917 |

| отработ.; 1,5 | 4097 | 1490 | 1185 | 647 | 264 | 3321 |

| отработ.; 3,0 | 10260 | 3900 | 1883 | 1655 | 967 | 8720 |

| отработ.; 5,0 | 2193 | 330 | 309 | 203 | 154 | 1013 |

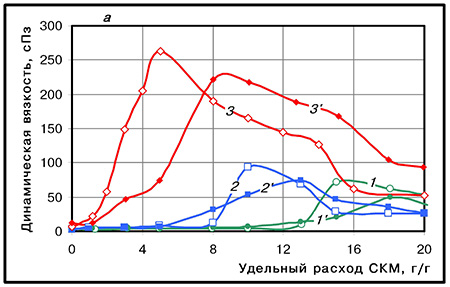

Для сравнения реологических свойств гидроизоляционного состава при различных соотношениях компонентов на рис. 2 представлены зависимости динамической вязкости при скорости сдвига 14,7 с-1. Для исследований наряду с чистым компрессорным маслом – до использования – применялось отработанное компрессорное масло – после использования в компрессорах высокого давления.

Рис. 2. Зависимость динамической вязкости растворов геля при скорости сдвига 14,7 с-1 от удельного расхода чистого (1, 2 …) и отработанного (1', 2' …) СКМ при концентрации ВМП в углеводородном растворителе:

а) 1, 1' - 3 % ВМП; 2, 2' - 5 % ВМП; 3, 3' - 7 % ВМП;

б) 4, 4' - 10 % ВМП; 5, 5' - 12 % ВМП; 6, 6' - 15 % ВМП; 7, 7' - 20 % ВМП

Из рис. 2 видно, что при определенных соотношениях компонентов, которым соответствует максимальный удельный выход геля (рис. 1), наблюдается максимальная динамическая вязкость. Дальнейшее снижение вязкости после достижения экстремума объясняется разбавлением системы компрессорным маслом, не участвующим в образовании геля.

В зависимости от соотношения высокомолекулярного полимера, синтетического компрессорного масла и углеводородного растворителя можно говорить об образовании геля с различным содержанием и структурой ассоциатов. Из рис. 2 видно, что чем выше исходная концентрация полимера в растворе, тем меньшее количество компрессорного масла необходимо для образования геля, при этом образующийся гель становится более структурированным. В зависимости от типа компрессорного масла образуются гели с различной структурно-механической прочностью: при одинаковом удельном расходе более структурированный гель получается при использовании чистого масла. Таким образом, за счёт применения чистого или отработанного компрессорного масла (либо их композиции) возможно получение геля с различными физико-химическими свойствами.

Одним из основных требований к реагентам, применяемым на нефтепромыслах, является технологичность их применения. Для использования гидроизоляционного состава необходимо получение такой формы, которая была бы приемлема для использования в промысловых условиях. Исследования эксплуатационных характеристик составов показало, что применение растворов высокомолекулярного полимера с концентрацией более 10 % мас. существенно повышает вязкость и температуру застывания, что может затруднить его использование в промысловых условиях (таблица 2). Поэтому дальнейшие исследования проводились при концентрации полимера в этилбензольной фракции 10 % мас.

Таблица 2

| Концентрация ВМП, % мас. | Температура застывания, °С | Динамическая вязкость (сПз) от скорости сдвига (с-1) при 25 °С | |||

| 1,8 | 7,4 | 14,7 | 36,0 | ||

| 3 | - 12 | 4 | 3 | 3 | 3 |

| 5 | - 12 | 4 | 3 | 3 | 4 |

| 7 | - 9 | 9 | 8 | 7 | 7 |

| 10 | - 8 | 28 | 24 | 21 | 18 |

| 12 | - 6 | 22 | 22,8 | 23,4 | 24 |

| 15 | - 1 | 260 | 180 | 120 | 60 |

| 20 | + 3 | 730 | 560 | 610 | 680 |

Для возможности применения гидроизоляционного состава его целесообразно использовать в виде технологического раствора в углеводородных растворителях, что позволит снизить его температуру застывания и вязкость, и использовать стандартное промысловое оборудование при обработке скважин данным составом.

Применение гелей в нефтепромысловой практике с целью снижения обводнённости основано на блокировании водопромытых участков. Вместе с тем часто причиной преждевременной обводнённости добывающих скважин является капиллярно-концевой эффект (ККЭ), осложняющий процесс вытеснения нефти из проницаемых коллекторов, физическая сущность которого заключается в образовании на выходе из пласта зоны повышенной обводненности. Объяснение этому явлению состоит в том, что в пористой среде две несмешивающиеся фазы находятся под разными давлениями, которые отличаются на величину капиллярного давления. Поэтому на стенке скважины насыщенность смачивающей фазой близка к максимальной. Если пористая среда гидрофильна, то при вытеснении нефти водой часть прискважинной зоны добывающих скважин может быть заблокирована водой под действием ККЭ, а это отражается на производительности скважин [4]. С целью снижения ККЭ необходима обработка прискважинной зоны пласта реагентами-гидрофобизаторами, принцип действия которых основан на физической адсорбции поверхностно-активного вещества на границе раздела фаз «жидкость - твердое тело» с образованием гидрофобной молекулярной пленки, изменяющей смачиваемость гидрофильной поверхности породы [5]. Что приводит к снижению водонасыщенности пристеночного слоя скважины, в результате чего увеличивается приток нефти в скважину, и уменьшается фазовая проницаемость по воде.

Гидрофобизирующее действие реагентов можно оценить по эффекту капиллярного впитывания воды кварцевым песком, обработанным гидрофобизатором. В проводимых ранее исследованиях было установлено, что растворы высокомолекулярного полимера, применяемого для получения геля, в углеводородных растворителях обладают мощным гидрофобизирующим эффектом [6].

Поэтому была изучена гидрофобизирующая способность растворов жидкой фазы, отделенной от выделившегося органического геля, в результате взаимодействия 10 %-го раствора полимера в этилбензольной фракции и отработанного компрессорного масла с удельным расходом от 0,5 до 4,0 г/г. Оценка эффективности проводилась по высоте поднятия воды в капилляре по кварцевому песку, обработанному растворами жидкой фазы в бензине при концентрациях 2,5÷20 % мас. Чем ниже высота поднятия воды, тем выше гидрофобизирующее действие реагента, поэтому за 100 %-ую гидрофобизацию принимаем значение высоты поднятия уровня воды в 0 см, а за нулевую степень гидрофобизации – 15,6 см, соответствующую поднятию воды по необработанному углеводородом песку (таблица 3).

Как видно из таблицы 3, все растворы жидкой фазы обладают гидрофобизирующими свойствами, так как значения степени гидрофобизации выше, чем в моделях без обработки и с обработкой чистым бензином.

Таблица 3

| Концентрация жидкой фазы в бензине, % мас. | Степень гидрофобизации (%) в зависимости от удельного расхода СКМ (г/г) |

|||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| 2,5 | 45 | 31 | 26 | 25 | 24 | 24 | 23 | 22 |

| 5,0 | 63 | 37 | 29 | 28 | 27 | 26 | 23 | 22 |

| 7,5 | 67 | 48 | 39 | 33 | 28 | 27 | 26 | 24 |

| 10,0 | 72 | 61 | 46 | 34 | 33 | 32 | 31 | 26 |

| 12,5 | 82 | 70 | 55 | 38 | 34 | 33 | 31 | 26 |

| 15,0 | 82 | 72 | 63 | 47 | 38 | 34 | 31 | 26 |

| 17,5 | 83 | 78 | 67 | 54 | 42 | 37 | 31 | 28 |

| 20,0 | 85 | 76 | 67 | 54 | 46 | 42 | 38 | 31 |

| Бензин | 20 | |||||||

| Без обработки | 0 | |||||||

Как говорилось ранее, изменяя соотношение компонентов, можно регулировать степень вовлечения высокомолекулярного полимера в образование геля и, соответственно, удельный выход геля. Поэтому жидкая фаза в зависимости от исходного содержания полимера в растворе и удельного расхода компрессорного масла будет обладать различными гидрофобизирующими свойствами (таблица 3). При малом удельном расходе масла гидрофобизирующий эффект высокий, так как часть полимера не вовлечено в образование геля и остаётся в растворе. Высокомолекулярный полимер образует гидрофобизирующую плёнку на поверхности кварцевого песка, таким образом достигается высокая гидрофобизация. С повышением удельного расхода компрессорного масла наблюдается снижение степени гидрофобизации, что говорит о низком гидрофобизирующем эффекте.

Гидрофобизирующий эффект от обработки растворами жидкой фазы при удельном расходе СКМ 4,0 г/г сопоставим с гидрофобизацией кварцевого песка бензином (таблица 3), это косвенно подтверждает вовлечение всего количества полимера в образование органического геля. Таким образом, изменяя соотношение компонентов и контролируя степень вовлечения полимера в образование ассоциата, можно регулировать гидрофобизирующие свойства состава.

Эффективность технологии обработки призабойной зоны пласта с повышенной обводнённостью можно оценить по изменению фазовой проницаемости по воде до и после обработки гидроизоляционным составом на моделях пласта, отражающих фильтрацию флюидов по промытому пропластку. В модели используется стеклянная трубка с внутренним диаметром 20 мм и длиной 350 мм, заполненная прокаленным кварцевым песком фракции 0,140÷0,315 мм, через который профильтрован один поровый объем пластовой воды с общей минерализацией 150 г/мл. Для определения фазовой проницаемости модели пласта по воде замеряли время прохождения каждого порового объема воды через пласт. Эксперимент проводили при избыточном давлении 2÷3 атм. Расчёт коэффициентов фазовой проницаемости по воде до и после обработки гидроизоляционными составами производили по закону Дарси.

Установлено, что обработка модели «промытого пропластка» отработанным компрессорным маслом снижает фазовую проницаемость по воде до 1,5 раз. Компрессорное масло обладает слабым гидрофобизирующим действием, а 10 %-ый раствор высокомолекулярного полимера в этилбензольной фракции позволяет снизить фазовую проницаемость до 10÷11 раз, поэтому данная технология позволяет сохранить высокий эффект ограничения водопритока при изменении соотношения компонентов в процессе эксплуатации скважины. Обработка модели пласта разработанным гидроизоляционным составом полностью ограничивает фильтрацию воды через пласт при депрессии в 2 атм., таким образом, происходит полное блокирование порового пространства. Следовательно, моделируя состав жидкой фазы, содержащий высокомолекулярный полимер и компрессорное масло, можно регулировать изменение фазовой проницаемости за счёт соотношения эффектов блокирования и гидрофобизации.

Недостатками многих технологий, которые применяются в промысловой практике, является частичная или полная десорбция или физическое растворение применяемых реагентов в процессе эксплуатации. Степень десорбции состава с породы оценивалась по изменению фазовой проницаемости модели пласта по воде после фильтрации 30 поровых объёмов воды. Фазовая проницаемость модели пласта, обработанного компрессорным маслом, при промывке водой снизилась в 3,2 раза от первоначальной, а при обработке раствором полимера – осталась на прежнем уровне. Таким образом, если для компрессорного масла характерна частичная десорбция с поверхности породы, то высокомолекулярный полимер образует устойчивую плёнку, которая характеризует высокие адсорбционные свойства полимера.

Основным недостатком большинства технологий на основе гелей является блокирование отдельных зон нефтенасыщенного пласта. При изучении влияния стабильности состава при контакте с нефтью установлено, что в течение суток гель полностью разрушается. Следовательно, гель, попавший в нефтесодержащий пропласток в результате обработки призабойной зоны, будет разрушен при освоении скважины в результате вызова притока нефти.

Обработка призабойной зоны пласта в виде закачки единой порции технологического раствора на основе разработанного гидроизоляционного состава, приготовленного непосредственно на устье скважины, приведёт к перераспределению фильтрационных потоков и снижению обводнённости добывающих скважин. Применение гидроизоляционного состава, стабильного в сильноминерализованных пластовых водах, но разрушающегося при контакте с нефтью, обеспечит эффективное снижение проницаемости водопромытых участков пласта по воде без блокирования отдельных зон нефтенасыщенного пласта.

Таким образом, разработан эффективный гидроизолирующий состав, устойчивый в сильноминерализованных средах, с целью обработки призабойной зоны пласта и ограничения водопритока добывающих скважин. Установлено, что в зависимости от соотношения компонентов можно получать технологические составы, включающие органический гель и жидкую фазу с различными вязко-упругими и гидрофобизирующими свойствами. Достижение максимального ограничения водопритока добывающих скважин возможно при регулировании соотношения эффектов тампонирования и гидрофобизации в зависимости от геолого-промысловых условий.

Список литературы

1. Рогачев М.К., Стрижнев К.В. Борьба с осложнениями при добыче нефти. - М.: ООО «Недра-Бизнесцентр», 2006. - 295 с.

2. Петров Н.А., Кореняко А.В., Янгиров Ф.Н., Есипенко А.И. Ограничение притока воды в скважинах. - СПб.: ООО «Недра», 2005. - 130 с.

3. Алтунина Л.К., Кувшинов В.А. Неорганические гели для увеличения нефтеотдачи неоднородных пластов с высокой температурой // Нефтяное хозяйство. - 1995. - № 4. - С. 36-38.

4. Старковский А.В., Рогова Т.С. Гидрофобизация призабойной зоны пласта как метод повышения нефтеотдачи // Нефтяное хозяйство. - 2003. - № 12. - С. 36-38.

5. Козин В.Г., Башкирцева Н.Ю., Габидуллин Р.И. Новые технологии и новые реагенты для снижения обводненности продукции добывающих скважин // Геология, геофизика и разработка нефтяных месторождений. - 2003. - № 12. - С. 32-34.

6. Козин В.Г., Дияров И.Н., Башкирцева Н.Ю., Габидуллин Р.И. Исследование коллоидно-химических свойств и анализ опытно промышленных испытаний композиционного гидрофобизатора «ТАТНО-2002» // Нефтяное хозяйство. - 2004. - № 11. - С. 73-75.